TECHNICAL ABILLITY技術力

最高の技術による創造

弊社は、他社とは違う工夫で効率的な量産を成し遂げ、

国内外のお客様から絶大な信頼を得ております。

会社設立から半世紀が過ぎ、鍛造から仕上げまでの一貫生産体制を構築するまでに

蓄積してきた弊社の経験は、新しいアイデアの基礎となっております。

これは、新規生産立上げの際にプロジェクトを編成し、絶えずアイデアを出し合い、

また既存設備を有効活用することで想定以上の低コスト生産をいくつも実現させることに

生かされております。

さらに弊社のコア技術は生産加工分野のみにとどまらず、

一貫生産体制に必要な「金型や治具の設計製作」「刃具再研」

「製造ラインの自動化・省力化装置の設計製作」「設備のオーバーホール」などの徹底した内製化を、

海外を含めたアイキテックグループ全拠点で進めていることが大きな強みのひとつです。

また、既存の加工方法に満足することなく、常に新技術の開発を推し進めております。

生産加工のシミュレーション技術を構築し、従来の機械加工に頼っていた工法から精密鍛造化による

工程削減を進め、コストやCO2排出量低減をおこなっております。

これらにより、世界中に廉価で高品質なコストパフォーマンスの高い製品をお客様に提供しております。

INTEGRATED PRODUCTION SYSTEM一貫生産体制

アイキテックでは、

鍛造、旋削、熱処理、

仕上げまでがワンストップ。

一貫生産だから実現できる

3つの利点

CORE TECHNOLOGYコア技術

半世紀のノウハウを生かした開発

CORE TECHNOLOGYコア技術

半世紀のノウハウを生かした開発

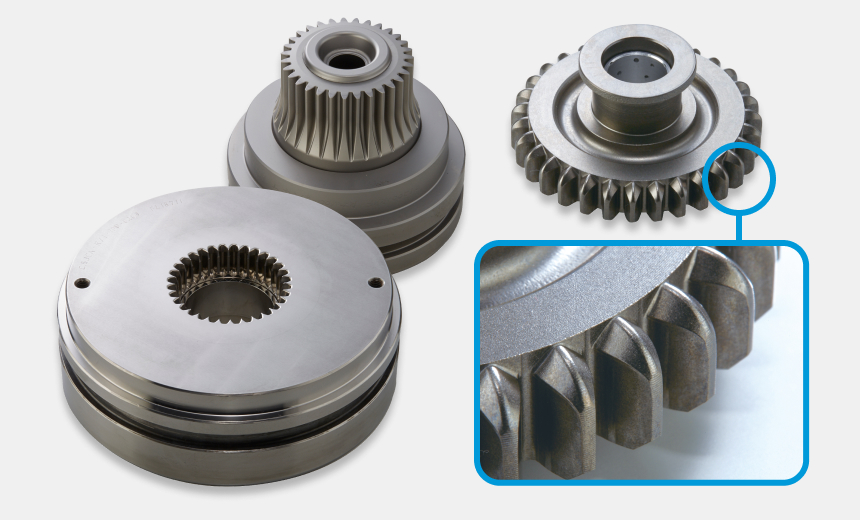

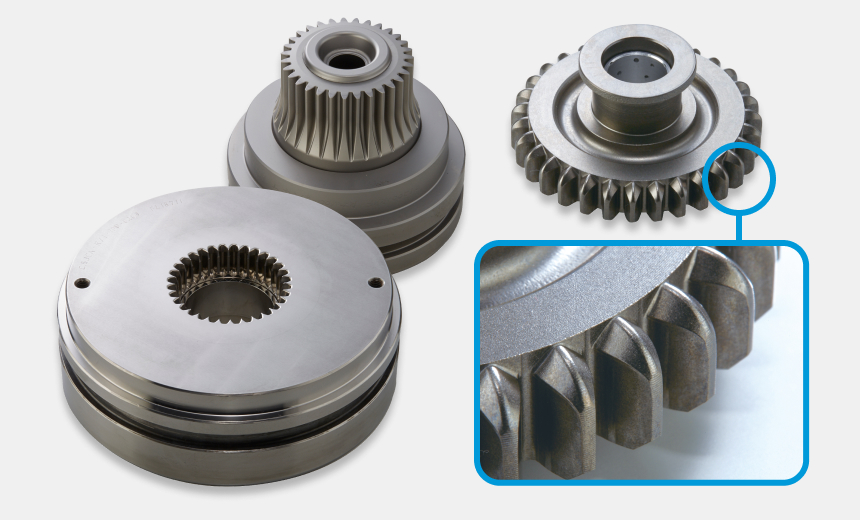

精密鍛造技術

パーキングギヤ歯車冷間成形

車の止まる機能を支える

重要保安部分である

パーキングギヤの成形

廉価・短納期を実現する為、鍛造シミュレーション解析を活用し、

精密歯車鍛造に取組んでおります。

切削加工工程を極力減らし、鍛造面を製品としてそのまま使用することにより、

「仕込み重量≒完成重量」を目指してネットシェイプ化を進めております。

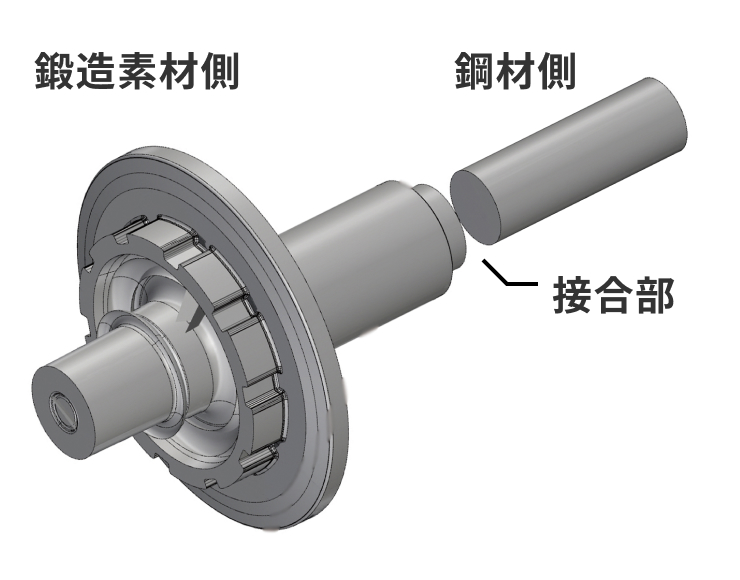

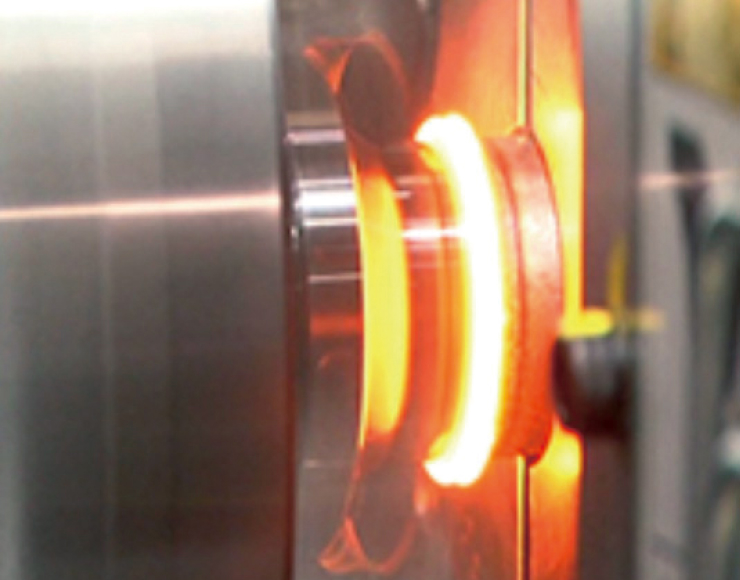

摩擦圧接技術

摩擦圧接技術を活用することで、長尺特殊プレス以外では対応できない

長いシャフト形状の製造も、新たに投資することなく既存設備にて対応が可能です。

圧接面は強固な金属結合を得られており、高品質を維持しております。

鋼材においても様々な適寸材料をそのまま使用することで、廉価生産に寄与しております。

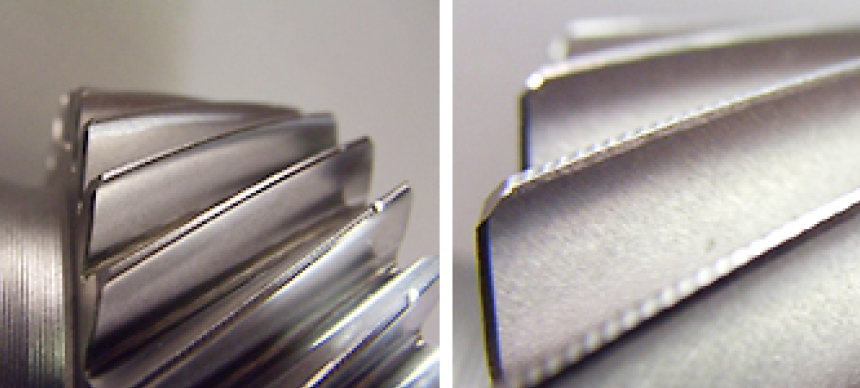

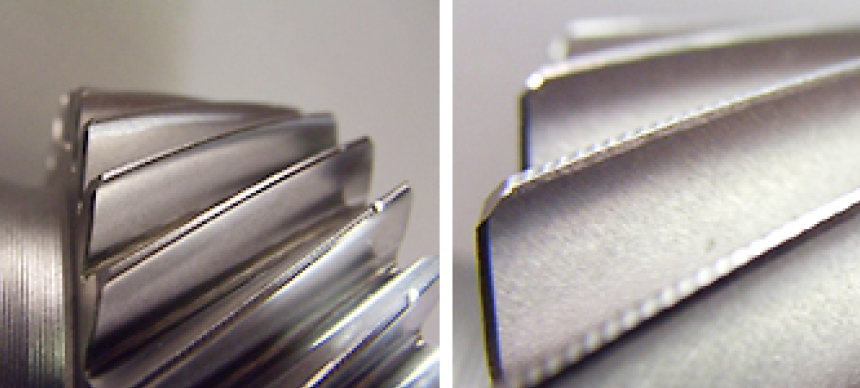

高精度歯車加工

製品の熱処理後に、歯面研磨・ギヤホーニングを施すことにより、ミクロン単位(1/1,000mm)で歯面形状をつくり上げ、ノイズレスで高精度・低コスト歯車の量産加工を実現しております。

近年の乗用車のハイブリッド化、EV化により歯車の精度はより高いものを要求されております。

その要求に対し弊社はお客様から高い評価を受けております。

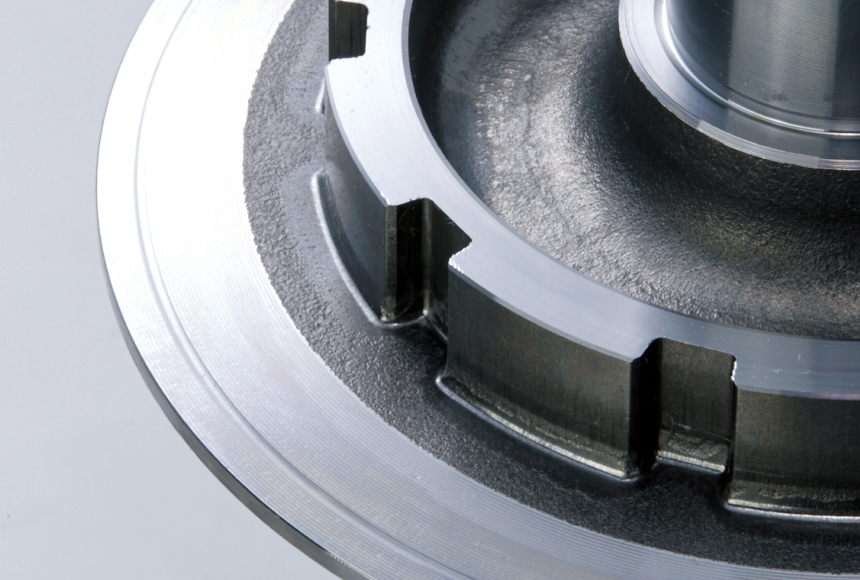

金型の内製化

精密鍛造に使用する高精度金型を内製化することで、常に低コストで高品質な部品を生産・提供しています。

この金型から生み出されるリバースギヤは高度な耐久性が要求される後退用ギヤ部品の外歯成形です。

CHALLENGE TO NEW BUSINESS新事業への挑戦

創業から変わらず続けている

歯車製造技術のノウハウで

新事業を創生してさらなる展開を図る

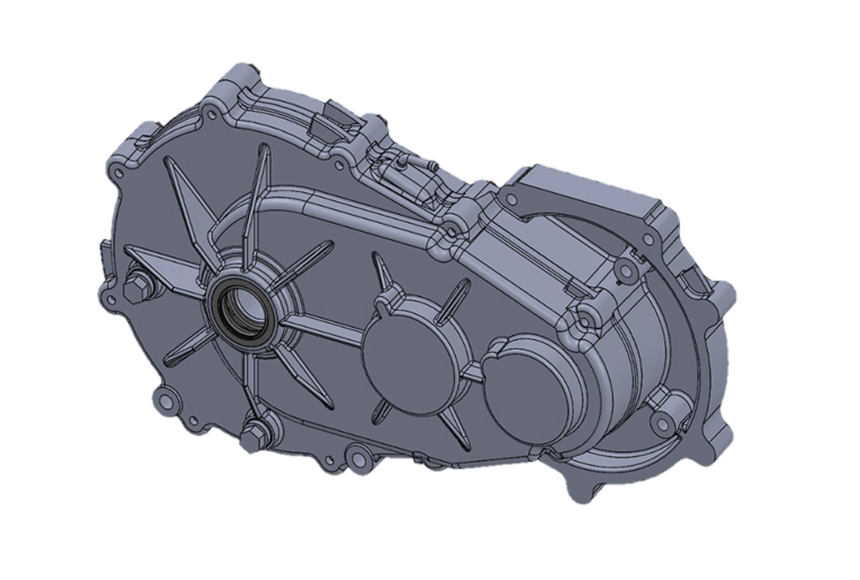

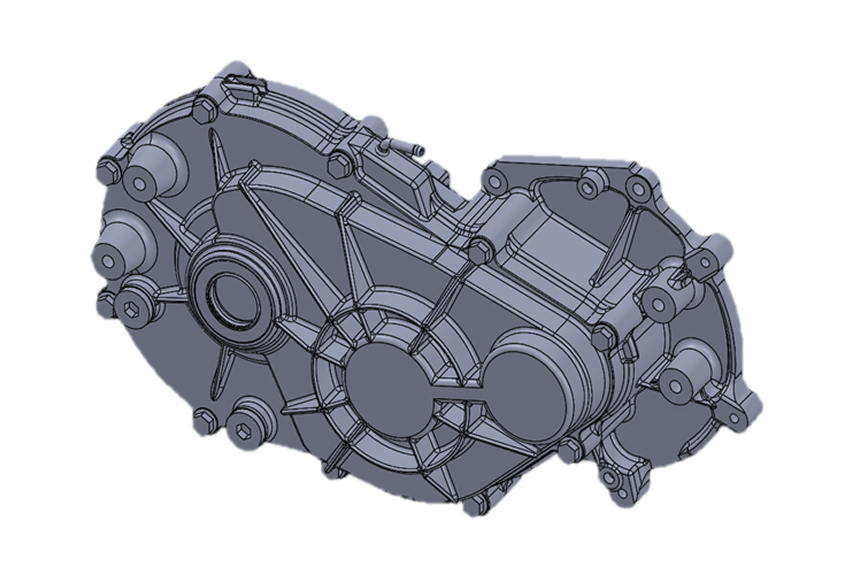

型式:DDA01 レシオ12.5

型式:DDA04 レシオ17.7

マイクロEV用 減速機の開発

マイクロEVは都市部の渋滞や大気汚染を軽減し、高齢化社会に向けた地域の足として活用する乗り物です。

「伝達効率が良く電気消費量の少ない減速機」を目指し、市場規模が拡大していくことが見込まれるマイクロEV用減速機の開発を進めています。

DDA01 レシオ12.5

アイキテック製減速機の初号機である「DDA01 レシオ12.5」は、マイクロEV(モータ出力50Nm)をターゲットに標準歯車を基本として設計・開発を行っています。

DDA04 レシオ17.7

減速機に要求される「コンパクト」「軽量」 「高レシオ」「低コスト」 をターゲットとして「DDA04 レシオ17.7」を開発しています。

静寂性が求められる電気自動車において、より伝達効率が高くギヤノイズの小さい歯車を組み込んだ減速機の開発を進めています。

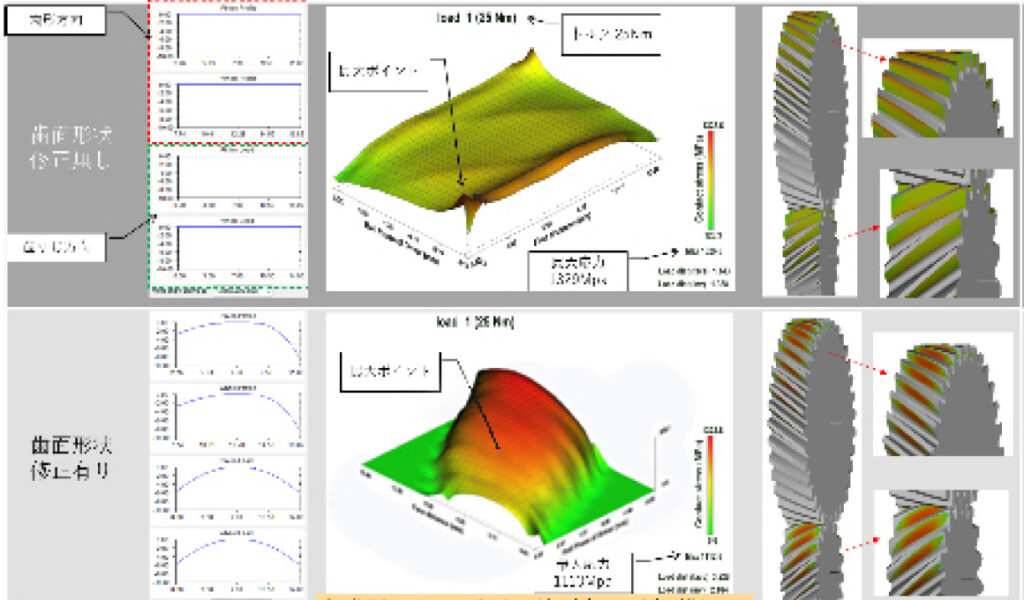

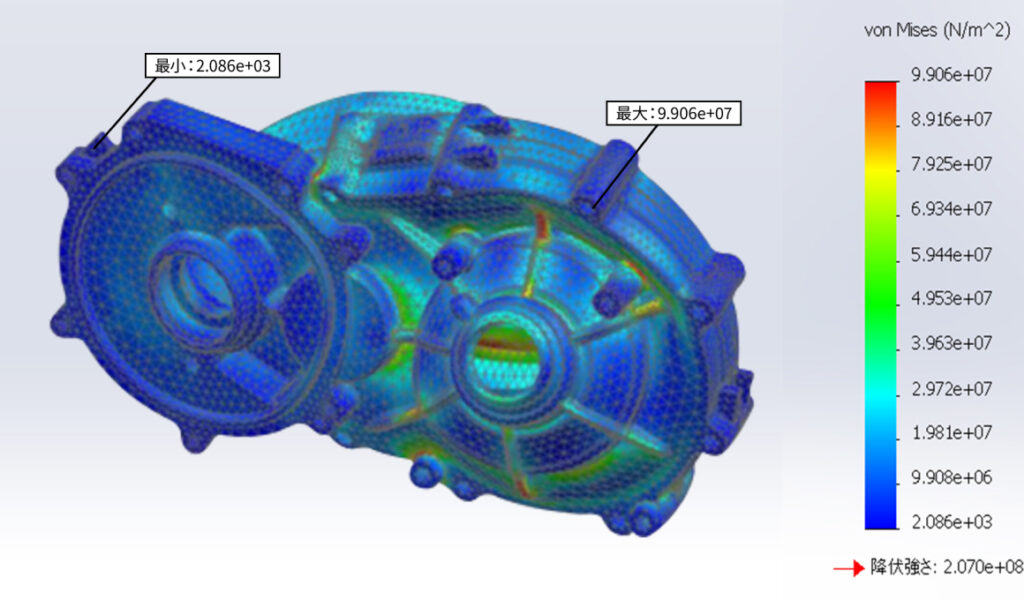

減速機設計

3D-CAD・CAE解析・歯車設計ソフトを使用し、軽量・コンパクト・高レシオで伝達ロスの小さい歯車を設計します。

歯車設計

応力解析

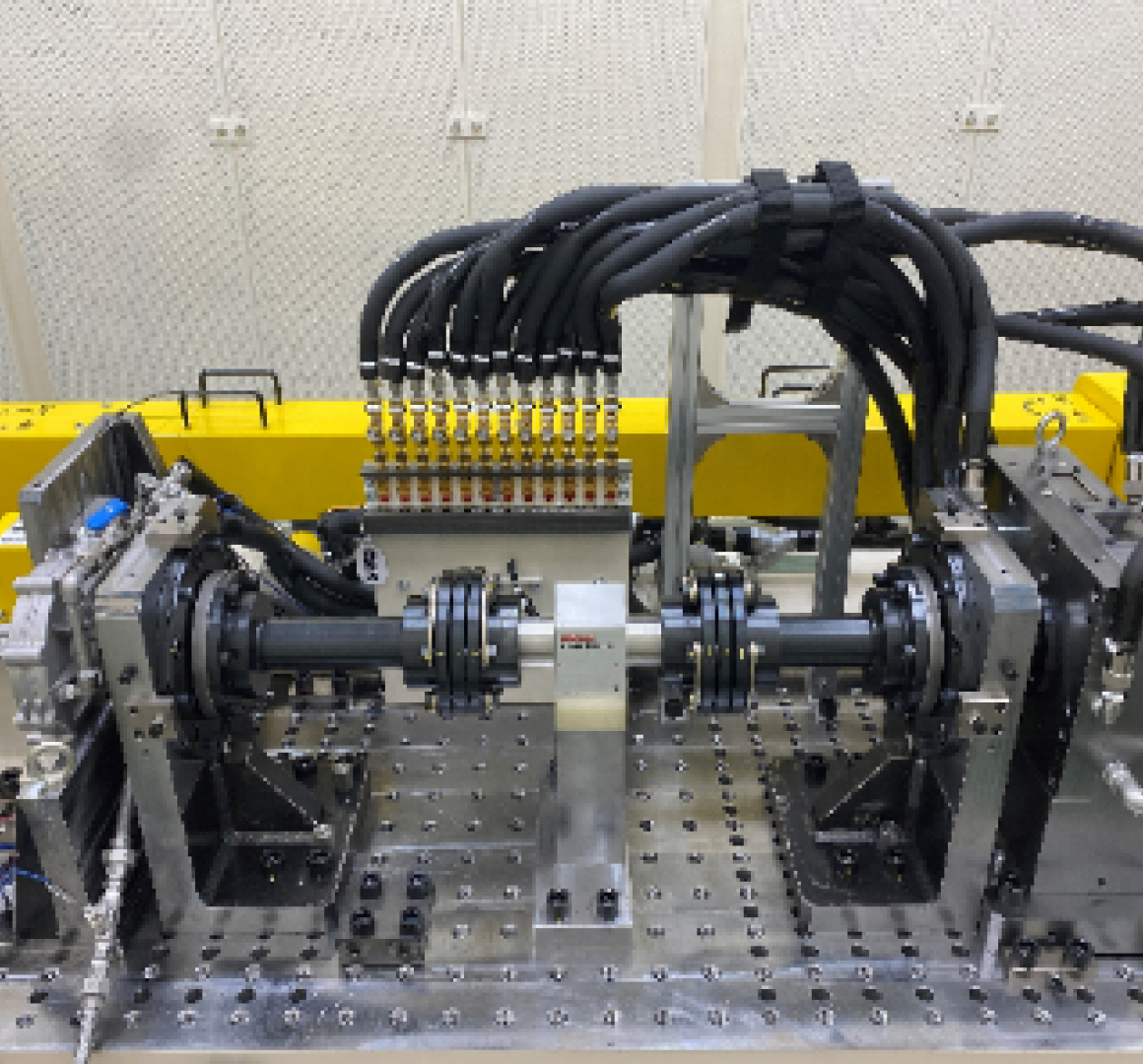

耐久試験評価

ギヤ・シャフトの歯面摩耗や、軸受けの耐久性能を確認します。

動力試験機

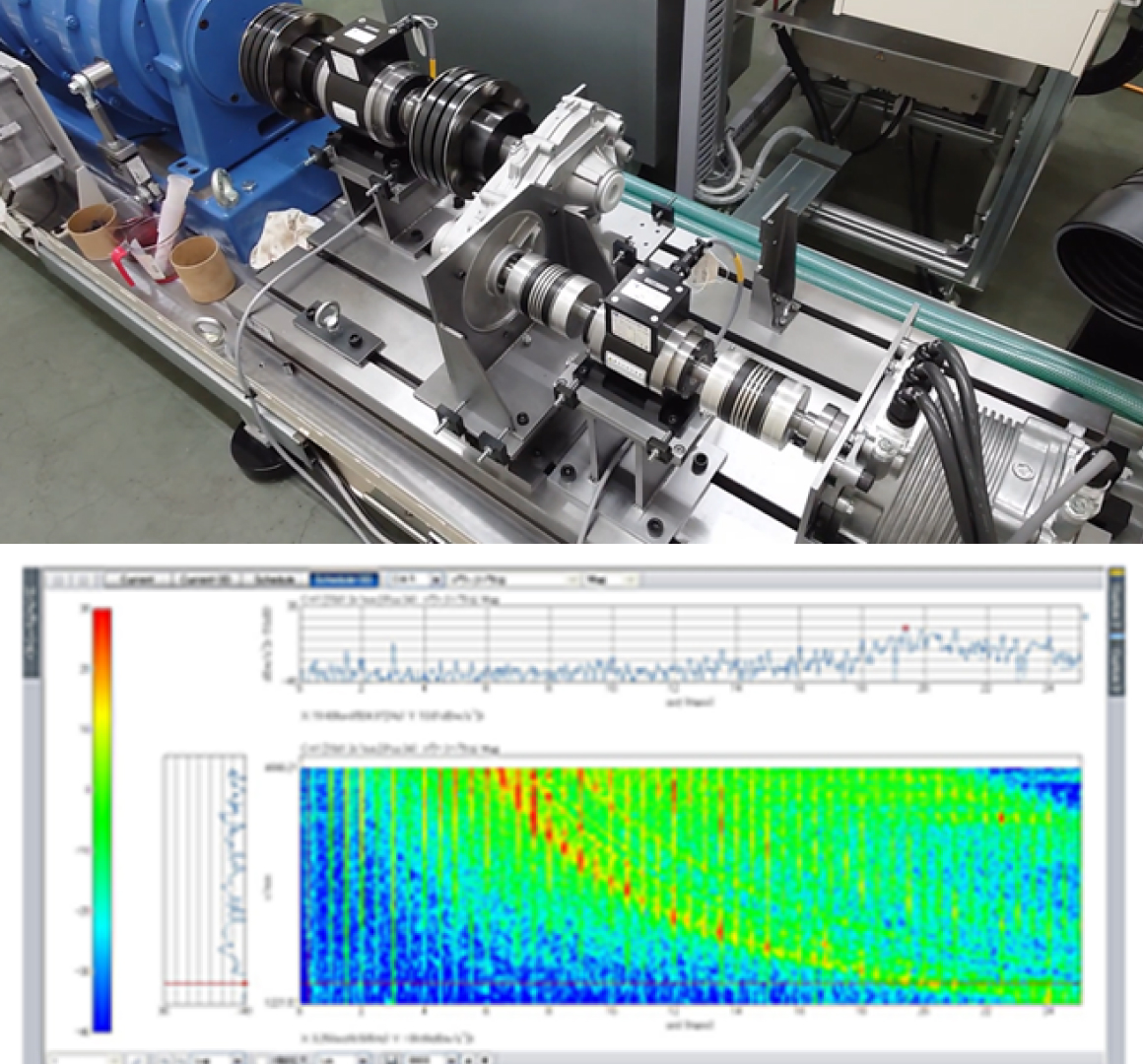

性能試験評価

伝達効率・振動・音・ギヤの歯当たりなどを評価します。

振動・音解析